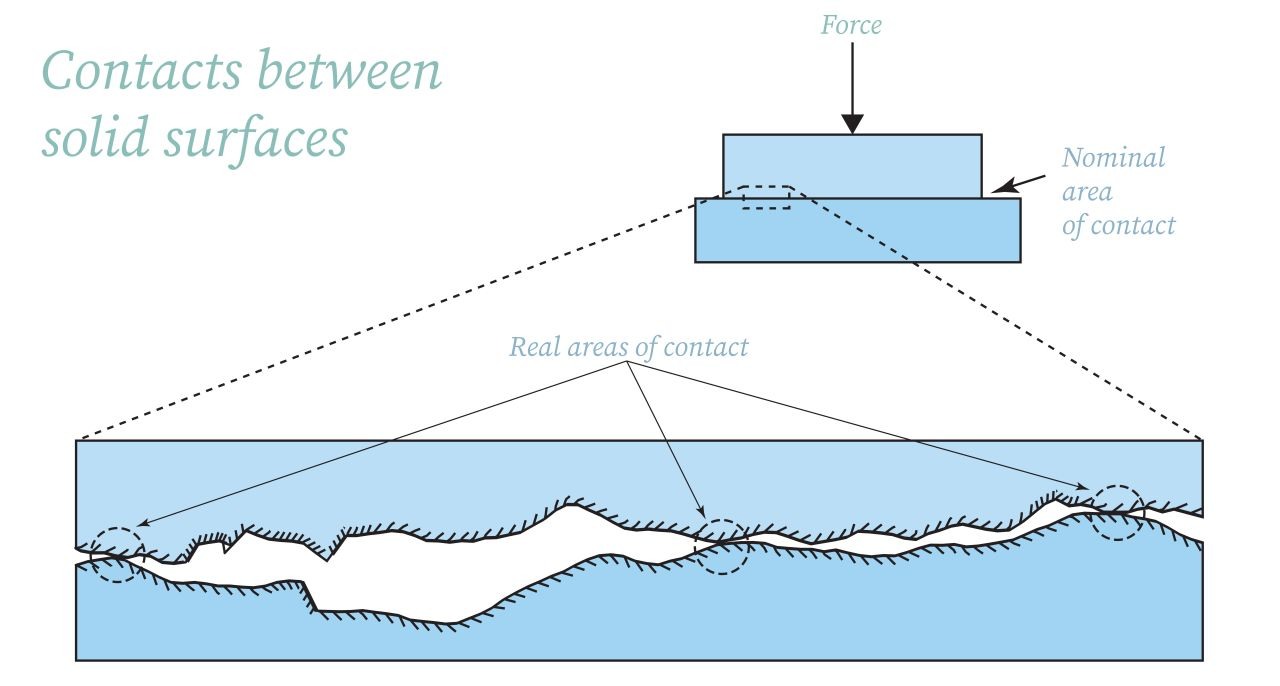

Pozorovanie dvoch rovných trecích plôch na makroúrovni príliš zaujímavé nie je, s pomocou dostatočne výkonného mikroskopu ale zistíte, že v skutočnosti medzi nimi prebieha dráma, aj keď sa zdajú byť zrkadlovo hladké. Ich povrch je totiž na mikroúrovni zvrásnený a posiaty miniatúrnymi drsnými miestami.

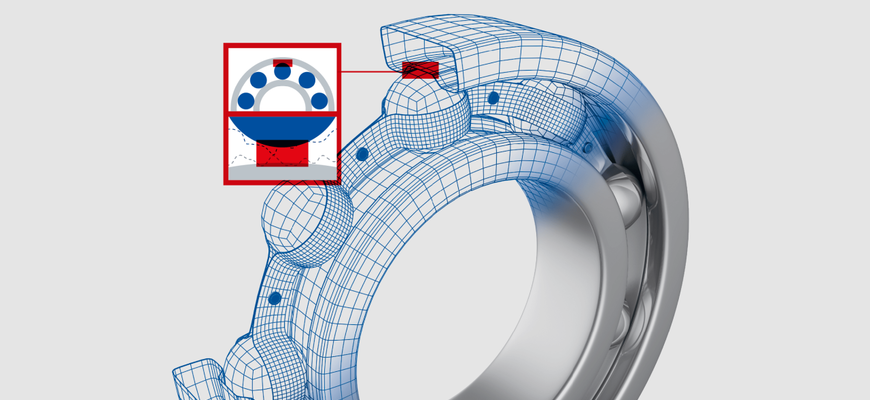

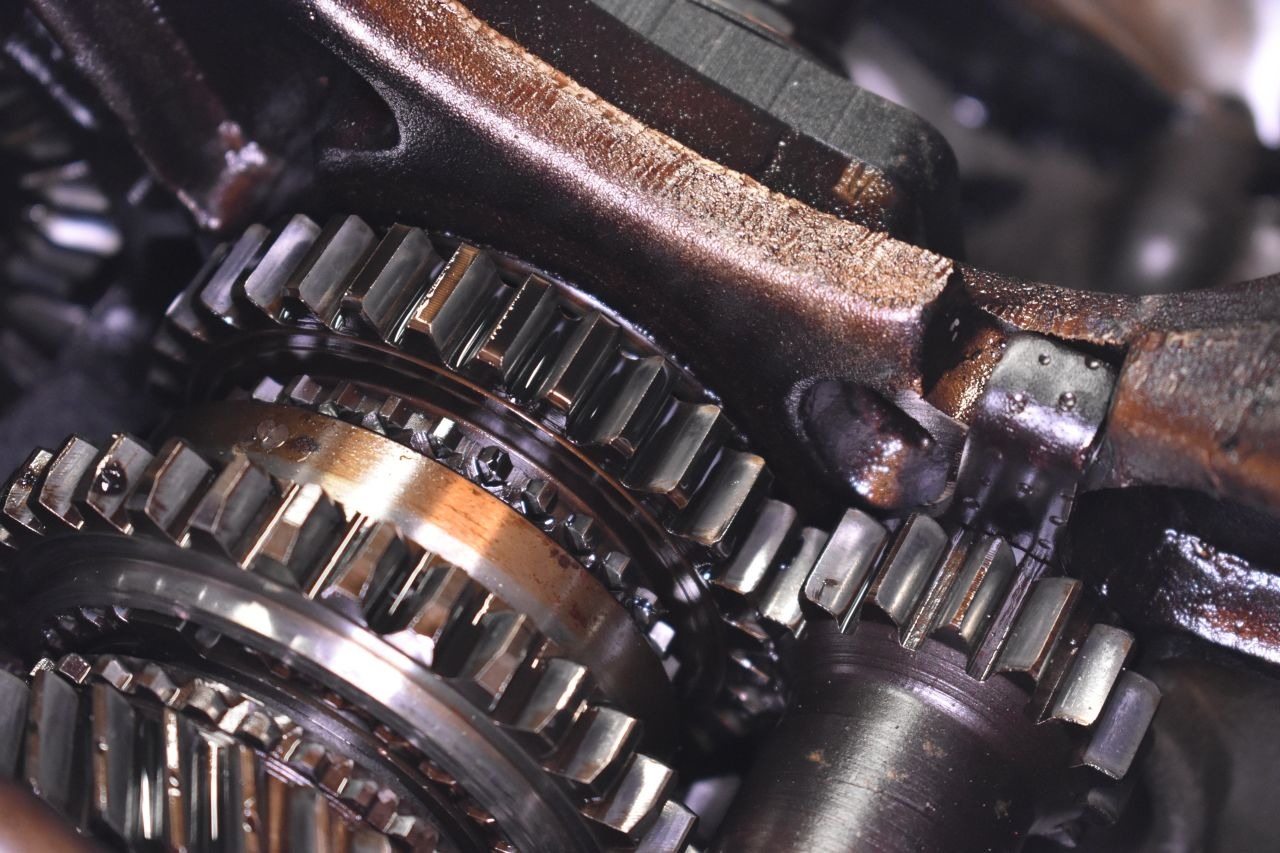

Aj preto môžu byť vo valivých a klzných ložiskách, ozubených kolesách a iných tribologických systémoch selektívne a krátkodobé podmienky oveľa extrémnejšie ako nám odhaľuje obyčajný makroskopický pohľad. A majú obrovský vplyv na mazanie.

„Samotné mazivo pritom v istom zmysle tieto extrémne podmienky spôsobené mikroskopickými nerovnosťami ,vidíʻ alebo ,vnímaʻ, a to vďaka lokálne meniacemu sa tlaku i vzdialenosti medzi vrcholmi trecích plôch. Čo naopak mazivo svojim spôsobom neregistruje, je celková kontaktná plocha a reakčné sily, ktoré pre zmenu vidíme my zvonka,“ vysvetľuje Dr. Christine Fuchs, viceprezidentka pre globálny výskum a vývoj spoločnosti FUCHS.

Háčik je samozrejme v tom, že takto detailné meranie tribologických systémov, ktoré popisuje vzájomné pôsobene súčiastok a konštrukčných celkov, je extrémne komplikované a prakticky zatiaľ nemožné. „Môžete ich však vypočítať,“ dodáva Christine Fuchs.

Aj preto má vývojové oddelenie spoločnosti FUCHS tím ľudí, ktorý sa zaoberá simuláciou a výpočtami mechanických systémov. Nástroje na to už existujú a ešte lepšie je, že odborníci dnes už dokážu do týchto výpočtových modelov zahrnúť i mazivá a vďaka tomu v podstate môžu predpovedať, ako sa budú celé systémy správať aj v reálnom svete.

„V konečnom dôsledku je našim cieľom zrýchliť a zefektívniť proces vývoja produktu tým, že aspoň časť experimentov a testov presunieme do virtuálneho sveta simulácií,“ vysvetľuje Dr. Christine Fuchs.

Perfektná simulácia je v podstate virtuálnou kópiou, ktorá sa správa presne ako skutočný mazaný mechanický systém. Aby to však bolo ešte trochu komplikovanejšie, vytvorenie „digitálneho dvojčaťa“ komplikuje ešte jeden aspekt.

„Realita je komplikovanejšia v tom, že okrem mechanických a fyzikálnych aspektov sa pridávajú aj takzvané chemické povrchové efekty.“ Aj preto vývojári momentálne bojujú s veľkou výzvou – chcú spojiť mechanickú a chemickú simuláciu. Ak sa to podarí, opäť sa významne skrátia časy potrebné na vývoj mazív.

Donútiť mazivo, aby hovorilo?

Vývoj digitálnych procesov simulujúcich chovanie maziva, povrchov či ich opotrebenia je jedna vec, samotná aplikácia skutočným mazív a ich detailné sledovanie zase druhá. A nemej dôležitá.

Kľúčovými prvkami pre monitorovanie olejov či vazelín sú nielen senzory ale najnovšie aj sieťové pripojenie. Digitalizácia nás totiž postupne vedie k takzvanému „internetu vecí“, teda (zjednodušene povedané) k tomu, že jednotlivé súčiastky, komponenty a konštrukčné celky navzájom spolu komunikovali, respektíve „hovorili“.

Aby niečo také fungovalo v prípade maziva, potrebujete ho pripojiť na internet. A aj keď sa to niekomu môže zdať nepredstaviteľné, niečo také už dnes v skutočnosti prebieha.

Pochopiteľne si „hovoriace mazivo“ nepredstavujte doslovne. Olej nebude formulovať slová a vety, úplne ale stačí, keď dokáže poskytnúť kľúčové informácie o svojom stave. Potom totiž môžete včas rozpoznať hroziace problémy a riešiť ich v dostatočnom predstihu.

Zmena niektorých konkrétnych parametrov maziva by mohla byť signálom, ktorý vás upozorní na jeho najrýchlejšiu možnú výmenu. A ak budete mať skutočne inteligentný systém, mohol by byť tento proces dokonca automatizovaný. Inak povedané. Stroj vám nielenže oznámi degradáciu napríklad oleja, ale rovno si ho aj objedná a do výmeny pre istotu, v rámci prevencie zníži svoj výkon, aby napríklad nedošlo k jeho poškodeniu.

Pre mechanikov či ďalších zamestnancov zodpovedných za servis a údržbu by to bol obrovský pokrok. V súčasnosti musíte v určitom množstve odoberať vzorky maziva, posielať ich na analýzu poštou, o niekoľko dní potom musíte byť schopní správne interpretovať laboratórne výsledky a prijať potrebné opatrenia. V budúcnosti by pritom mohli senzory integrované priamo do mechanických súčiastok určovať stav maziva v stroji, prenášať údaje o jeho funkčnosti do riadiacej jednotky a následne ich vyhodnocovať v reálnom čase.

zdroj: Fuchs, Shutterstock